Con un programa de 15 contenedores de brócoli congelado, a los Estados Unidos, la compañía Iceberg Agrícola SA prosigue con sus avances en el área alimenticia y comercial.

En palabras de su coordinador y responsable Diego Manuel Iglesias, "a pesar de estar viviendo un momento muy complicado en lo que respecta a la producción de campo, también lo agroindustrial y en la posterior exportación de lo obtenido, seguimos adelante. Queremos ser optimistas. Los envíos han ido creciendo de a poco, con los años, gracias a la seriedad de producción y a tener toda la cadena organizada y con certificación y trazabilidad de empresas internacionales".

Dijo "hace unos 25 años que enviamos alimentos a USA, y esta temporada nunca vivimos algo igual con aumentos de fletes de más del 100 por ciento. Han pasado de 5.000 dólares a casi 11.000. El circuito es San Juan, Chile, y luego Estados Unidos. El tiempo de tránsito total, hasta llegar directamente a los supermercados en unos 45 días aproximadamente".

Sobre inconveniente, además del flete, mencionó "en estos momentos no nos están llegando las bolsas, que son especiales, que es de polietileno con un zíper frontal, y vienen de una fábrica de Colombia; todo un problema conseguirlas con estas nuevas medidas económicas, y otro la mano de obra, por la escasa disponibilidad, no hay conflictividad. Además del campo, escasean manos de electricistas, mecánicos, etc".

El florete de brócoli, va en unas bolsas especiales, de 4 libras cada una, ver fotografías.

Germán Molina, ingeniero agrónomo de la firma, expresó "tenemos en un 75 % brócoli Avenger de Sakata, probamos Zafiro, más precoz, de la misma empresa; hicimos Batavia, de Bejo y Claremont de esa compañía. Siempre la idea es empezar en mayo, temprano, con las primicias y llegar a agosto. Aproximadamente unas 25 hectáreas se hicieron, con certificación de OIA y Ecocert, según la finca. Siempre hacemos agronómicamente siembra escalonada, desde el inicio en febrero, hasta parte del mes de marzo".

A campo, el encargado de cuadrilla Sergio Zuloaga, dijo a Suplemento Verde "se corta sólo el brotecito inferior, se lleva en cajones livianos, de 4 a 5 kilos, inmediatamente a la planta de proceso. Se separan las hojas y a continuación, se procede al congelado y al envasado".

Néstor Fernández, que en ese momento hacía un flete liviano en camioneta hacia la planta agroindustrial, nos mostró cajones recién cosechados. Se cuidan todos los detalles.

> El zapallo anco va más al norte aún

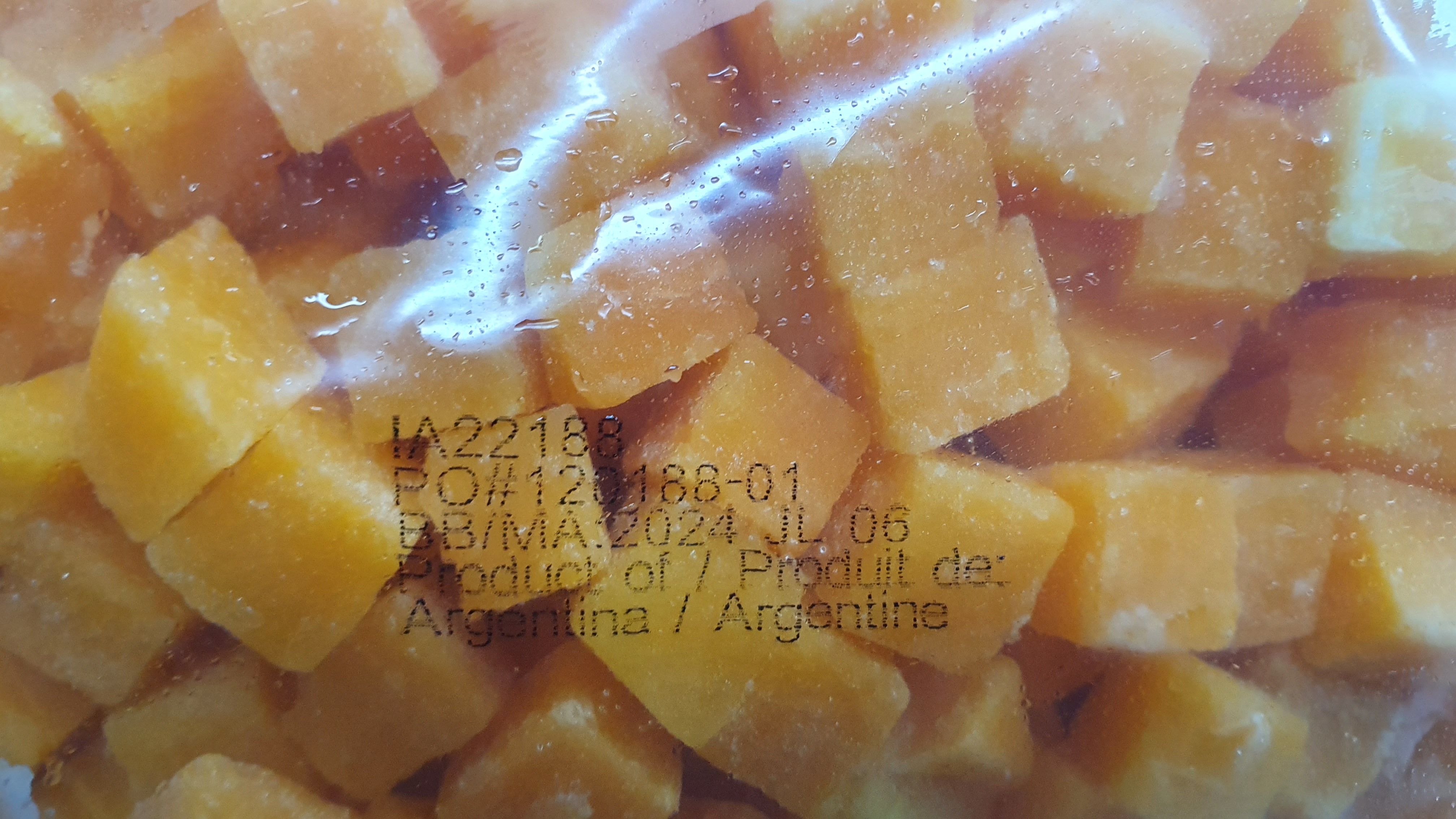

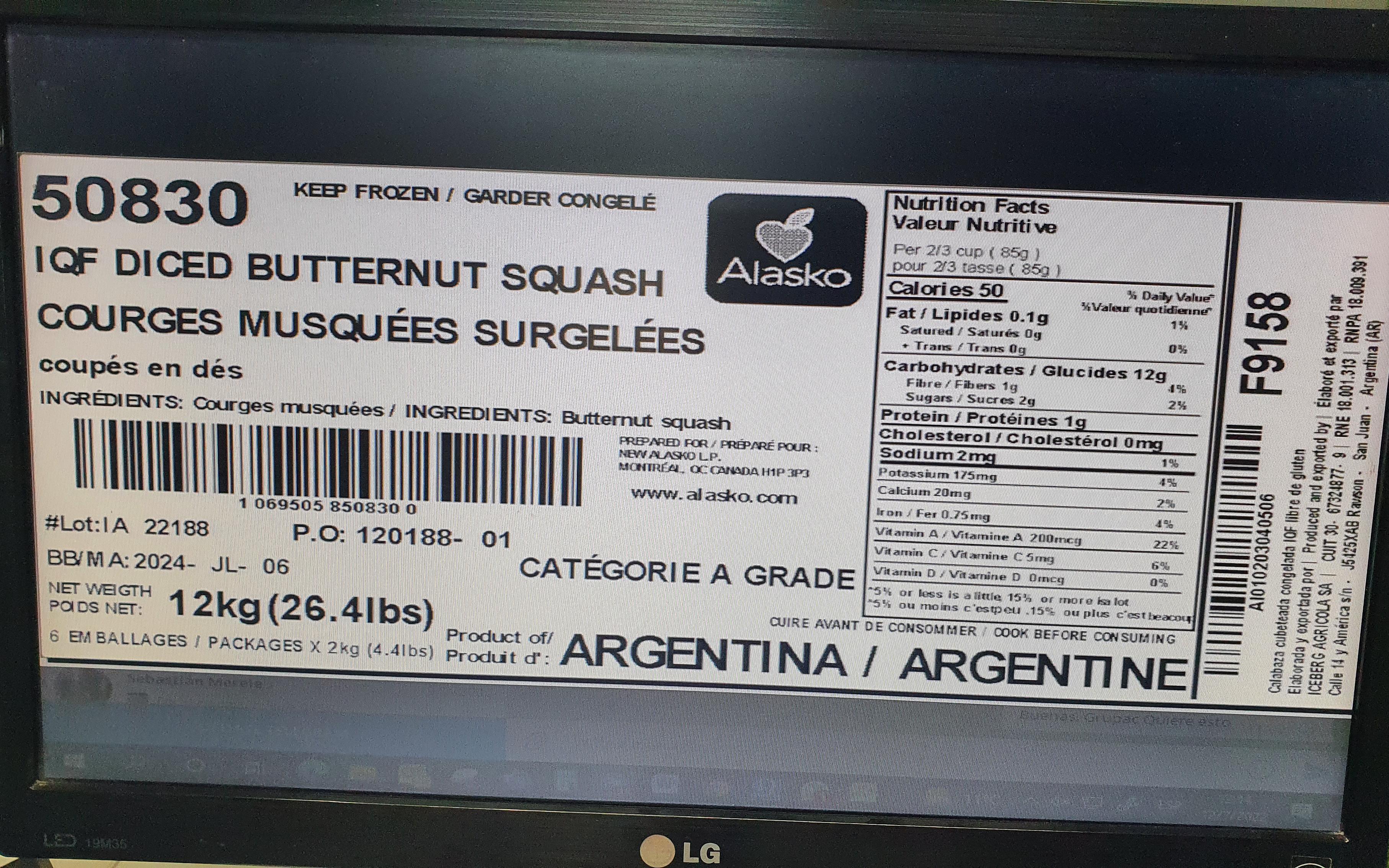

Con destino a Canadá, asistimos en el momento de la visita de Suplemento Verde a la planta de congelados del megaemprendimiento, a un envasado final de zapallo, del tipo anco, en cubos. En la primera fotografía (izquierda) se puede observar sobre el polietileno transparente, un sello donde se indica toda la trazabilidad, es decir productor, origen, fecha, lote, vencimiento y códigos de certificación de calidad. María José Meza, en el laboratorio, aseguró que "es una bolsa especial, que en la República Argentina la hace Converflex, del Grupo Arcor, y es con un sistema llamado "steamable", es decir, se cocina dentro de la bolsa en el microondas, para ello consta de unas válvulas especiales hechas con máquina de rayo láser, para que pueda salir el vapor. Toda una novedad".

En la foto del medio, una bolsa de 2 kilos, llena, con cubos de zapallos, y abajo la caja donde se envía, que es de 12 kilos totales, llevando 6 bolsas. Y para finalizar (abajo), la foto de la etiqueta identificatoria, con código de barras y toda la data completa (categoría, variedad, peso, lote, metodología de congelado, etc).