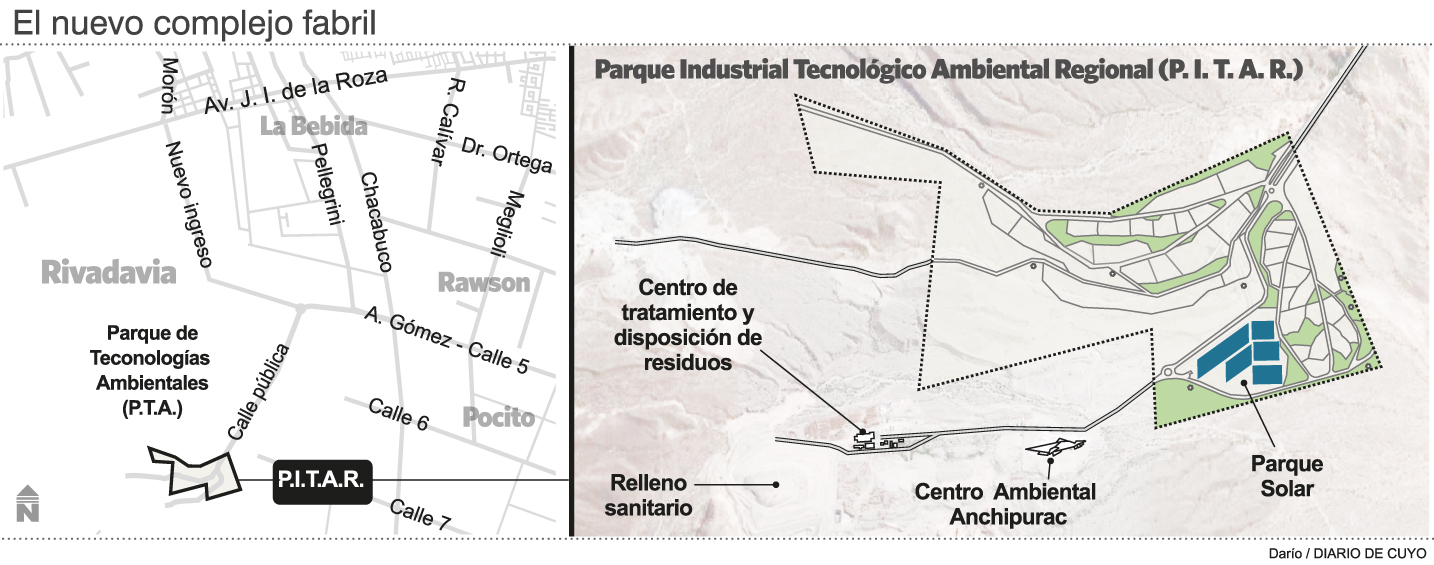

Una empresa sanjuanina dedicada desde hace años a hacer perforaciones y voladuras a grandes y pequeñas empresas mineras del país, se abre paso ahora a prestar otro servicio a esta industria, y construirá una moderna planta de reciclado de metales en la provincia. Se trata de Goland SRL, cuyas instalaciones se ubicarán en el Parque Industrial Tecnológico Ambiental Regional (PITAR), en Rivadavia, y suponen una inversión de 2 millones de dólares -200 millones de pesos al tipo de cambio oficial de ayer-, según anticipó su propietario, Jorge Alberto González. Otro dato no menor es que creará 15 nuevos empleos, que se duplicarán a 30 en una segunda etapa que se completará dentro de tres años. Si bien existen dos plantas de reciclaje de metales en San Juan, esta será la primera ubicada en el parque tecnológico, y también la primera destinada al tratamiento y recuperación de los metales provenientes de la minería, o de cualquier otra industria que genere chatarra de gran porte. La intención es empezar a recibir material o chatarra dentro de tres meses, e iniciar el reciclaje a inicios del 2022. Esta firma se encargará de darle un destino final -mediante procedimientos y maquinarias de separación, compactación y también fragmentación (ver El proceso) a materiales ferrosos y de aluminio, tales como desechos de construcción, de cables, autopartes rotas y autopiezas de los enormes equipos de las mineras que entran en desuso. Su destino final, una vez recuperados, será la comercialización a distintas siderúrgicas del país. ""No vamos a competir con las chacaritas, venimos a brindar un destino final correcto a la chatarra minera, con un certificado que al final lo otorgue la autoridad ambiental", dijo González, quien sostuvo que hoy las mineras tienen una asignatura pendiente con el ambiente, ""porque están bajando material de la cordillera y no saben dónde termina. Y ellos tienen un compromiso en la Declaración de Impacto Ambiental de conocer ese destino". El estudio de mercado que se hizo antes de decidir la inversión concluyó que la minería produce actualmente entre 500 y 700 toneladas de chatarra mensuales, y crecerán a 5.000 t mensuales en unos años. ""Será una recuperadora en un lugar adecuado, con procedimientos correctos de tratamiento de metales de oxidación. Se adoptarán métodos de reciclaje como se hacen en Estados Unidos y otras partes del mundo", aseguró el empresario, y detalló que el hierro estará en un lugar específico, bajo techo, al resguardo de lluvias. También se añadirá una planta de fusión de aluminio. Ofrecerá además el servicio de traslado y el achicamiento a medidas comerciales de la chatarra. Para que todo este proyecto se concrete, hace falta que se apruebe en una audiencia pública que tendrá lugar el próximo jueves 10, en la estación de servicios ubicada en calles Libertador e Ig.de la Roza. José Luis Espinosa, Director de Gestión Ambiental, de la Secretaría de Estado de Ambiente, dijo que si no hay oposiciones, luego viene un dictamen técnico, otro legal y finalmente, la resolución de aprobación.

- Parque de industrias recicladoras variadas

Actualmente son 10 las industrias radicadas en el PITAR, con distintos grados de avance, entre las cuales hay reciclado de caucho, granulado producto de la destrucción de cubiertas, fabricación de papel y cartón reciclados, plásticos, baterías para movilidades, recuperación de aparatos eléctricos y electrónicos, recuperación de pilas en desuso y de chatarra y fabricación de ladrillos. El parque forma parte del Complejo Ambiental San Juan, donde está el centro de tratamiento de residuos urbanos y el Anchipurac, modelo en Latinoamérica en su tipo.

-

El proyecto técnico

Contenedores

La gestión inicial del servicio comenzará con los contenedores que colocará la firma en las mineras, los cuales serán retirados de allí una vez que estén completos. Por ejemplo existirá un contenedor dividido en el cual se depositarán los residuos férricos por un lado, y los no férricos por otro lado.

El acopio

Los residuos recuperados y clasificados serán acopiados en un espacio protegido de las inclemencias del tiempo, bajo techo y sobre estanterías, para evitar el contacto con el suelo que será previamente hormigonado y con las pendientes necesarias para que el agua que pudiera escurrir no quede estancada.

Ingreso en planta

Al ingresar a la fábrica recicladora se controlará que la chatarra no se encuentre contaminada. Si es así, se la separará para pasar a un área de descontaminación y lavado, y una vez terminado este procedimiento, podrá ingresar al sistema en proceso ya estandarizado para el ciclo que cumplen los demás metales.

La fragmentación

Este proceso complejo se usará para fragmentar metales de motores, carrocerías u otros equipos desmontados, aparatos eléctricos y electrónicos y chatarras mixtas. Se introducen en un molino de trituración y luego se los separa con sistemas magnéticos neumáticos y manuales para obtener diferentes fracciones.

Residuos férricos

Se registrará el peso de la carga y en el playón de maniobras se descargará el camión mediante electroimanes, que preseleccionarán y separarán el residuo férrico (hierro) del resto. Luego del proceso de reciclado se obtendrán latas de espesor mínimo a 6 milímetros, que se prensarán en cubos de 80 kilos.

Los resultados

Se obtendrán tres tipos de materiales: férricos y no férricos, destinados a la industria siderúrgica para su fundición y posterior producción de acero. Residuo pesado compuesto por goma plásticos y materiales metálicos en su mayoría no férricos. Y residuos ligeros compuestos por textiles espumas y otros.